荧光增白剂本身性能的好坏是影响增白效果的关键因素,但如果使用不当也会影响荧光增白剂性能的充分发挥,只有充分注意到影响荧光增白剂性能的诸多因素,才能使荧光增白剂充分发挥其效果。今天荧光增白剂生产厂家为大家讲解影响荧光增白剂效果的因素。

1、前处理:荧光增白剂不能代替化学漂白,在应用荧光增白剂之前,织物必须先经前处理,以除去织物上的杂质,并使织物的白度达到一定的要求。原材料的白度越高,则增白效果越好。漂白时织物上残留的氯和酸,必须充分洗净,否则将影响增白效果。

2、荧光增白剂的用量:荧光增白剂品种繁多,各种牌号的品种其有效成分和最高增白效果各不相同。每种荧光增白剂的饱和浓度都有其特定的极限,超过某一固定的极限值,不但增白效果不会增加反而会出现“泛黄”现象,使得增白变成了“染黄。泛黄点在使用荧光增白剂时是应该特别注意的,不同的荧光增白剂有不同的泛黄点;同一增白剂在不同织物上的泛黄点也不相同。

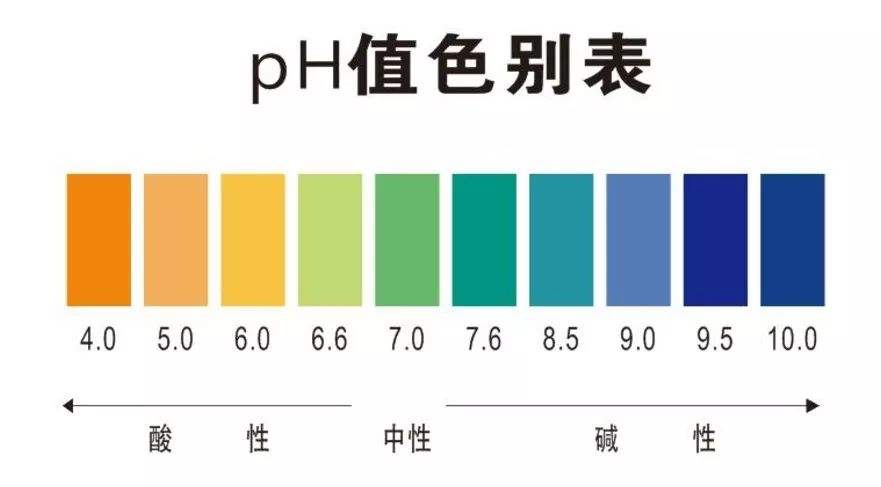

3、酸碱度的影响:不同PH值的增白浴将直接影响到荧光增白剂的化学稳定性和溶解度。对纺织品的荧光增白来说,要特别注意增白浴的pH值与纤维亲和力的关系。pH值对离子型荧光增白剂的吸光度影响较大。阳离子型荧光增白剂在pH>9时吸光度明显下降,而阴离子型荧光增白剂在酸性条件下吸光度急剧下降。

4、无机添加物的影响:有些增白剂在使用时添加食盐(或硫酸钠)可以提高(或控制)它在纤维上的吸附率。增白剂在增白浴与织物之间的分配随溶液中无机盐的浓度而变化,增加无机盐的浓度可以提高增白剂的上染率。在荧光增白剂用量较低时,加入无机盐可提高其增白效果;在荧光增白剂用量较高时,加入无机盐则会降低荧光增白剂的泛黄点,对增白不利。一些需添加无机盐才能上染到纤维上的增白剂,不宜用在洗涤剂中。

5、溶液配制:即使是水溶性的荧光增白剂大都在水中的溶解度较低,一般小于10g/L。溶解时宜用室温或30~40℃的温水同时要求水中不含铜、铁、钙、镁等离子。对一些不溶于水的非离子型荧光增白剂,可酌情加入匀染剂、分散剂等以获得均匀的增白效果。荧光增白剂厂家建议配制好的荧光增白剂溶液或分散液,不宜长时间暴露在强光下,最好是随配随用,并置于阴暗处。非离子型荧光增白剂在加水稀释时,应先搅匀或摇匀后计量,因非离子型荧光增白剂久置后易造成沉淀。

6、表面活性剂的影响:在离子型的荧光增白剂溶液中加入表面活性剂,对荧光增白剂的增白效果有影响。加入带相反电荷的表面活性剂时,会降低溶液的吸光度,有时甚至会导致荧光的猝灭,加入同电荷的表面活性剂则无影响或影响极小。非离子型的荧光增白剂通常要配备表面活性剂后才能使用,它们在一定程度上起着防沉淀及匀染作用

7、后处理使用:荧光增白剂增白后的织物,通常还有一道后处理工序。后处理的方法有物理方法、化学方法及热处理方法等非离子型荧光增白剂处理织物,后处理通常采用热处理,其焙烘时间和温度对白度有一定的影响,例如对纯涤纶织物而言,荧光增白剂DT要获得较好的增白效果,其焙烘时间和温度以80℃时不超过50s,200℃时不超过40s,220℃时不超过30s为宜。焙烘温度有时也叫荧光增白剂的“发色”温度。不同的荧光增白剂具有不同的发色温度。后处理时没有达到发色温度和预定的时间,也就达不到理想的增白效果。

邻氨基苯酚

邻氨基苯酚 荧光增白剂OB

荧光增白剂OB 荧光增白剂OB-1

荧光增白剂OB-1 荧光增白剂FP-127

荧光增白剂FP-127